Przekaźnik i stycznik, praktyczne porównanie i omówienie najczęściej popełnianych błędów.

Od autora

Poniższe opracowanie ma charakter edukacyjny. Mam świadomość, że opisywane przykłady nie są jednoznaczne i istnieje praktycznie nieskończona ilość rozwiązań i aplikacji.

Celem jaki przyświecał przy powstawaniu tego tekstu było możliwie jak najlepsze zsyntetyzowanie i ułożenie wiedzy z zakresu aparatury łączeniowej w automatyce. Przedstawienie możliwości i kluczowych zagadnień jakie dotyczą omawianych komponentów.

Dobór elementu wykonawczego w zależności od charakteru obciążenia, i fizyki zjawiska jest jednym z kluczowych elementów tworzenia funkcjonalnego i sprawnego układu. Wiedza zawarta w artykule ma na celu w prosty sposób przedstawić metody doboru przekaźników i styczników, oraz pokazać zagrożenia związane ze zjawiskami powstającymi w najpopularniejszych aktualnie odbiornikach.

Najpierw w skrócie przyjrzyjmy się elementom wykonawczym, które będą omawiane w poniższym artykule. Zastosowane wyróżnienie pozwoli nam lepiej poruszać się w elementach łączeniowych.

Zaznaczam jednak, że omawiamy najbardziej popularne rozwiązania pozwalające jasno wyjaśnić różnicę między typem komponentu. Istnieją wykonania hybrydowe albo nietypowe – te również pokrótce zostaną omówione.

Warto zwrócić uwagę na technologiczne rozróżnienie jakie zostało wprowadzone, ma ono na celu jak najlepszą systematyzację wiedzy. W opracowaniach dostępnych w Internecie, a nawet w popularnych encyklopediach znajduje się wiele błędów i uproszczeń rozmywających jasne i klarowne definicje.

W kolejnej części omówione zostaną metody zastosowania komponentów – ich wady i zalety aplikacyjne.

Zapraszam do lektury.

Kierownik ds. techniczno-handlowych

Finder Polska

Przekaźniki elektromagnetyczne EMR

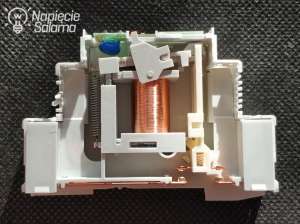

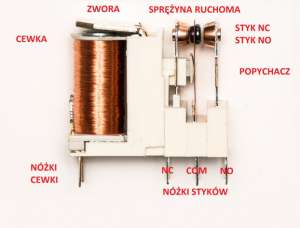

Przekaźnik elektromagnetyczny jest to komponent łączeniowy posiadający elementy mechaniczne, które biorą udział w procesie celowego przełączania stanu.

W dużym uproszczeniu możemy wyróżnić:

- element wymuszający – cewkę,

- element łączeniowy – styki,

- sprężyny stykowe,

- elementy mechaniczne zworę, kotwice, popychacze (występowanie konkretnego z nich, zależy od typu przekaźnika).

W przekaźniku, w jednym torze występuje jedna przerwa zestykowa – jest to główne rozróżnienie od styczników, gdzie w torze łączeniowym występują dwie przerwy.

|

|

|

Dodatkowo warto wprowadzić rozróżnienie wynikające ze sposobu pracy, tu w oparciu o normę PN-EN 61810, możemy wyróżnić dwa najbardziej popularne typy:

Przekaźnik monostabilny

Zmienia swój stan (dokonuje załączenia lub wyłączenia – zależnie od konfiguracji styków) po podaniu wartości zasilającej (najczęściej napięcia, ale też np. prądu czy pola magnetycznego lub innych porcji energii. Zmiana stanu ustępuje po zaniku wartości zasilającej.

Przykłady wyróżnialnych podtypów / nazw:

- przekaźnik pomocniczy,

- przekaźnik interfejsowy,

- przekaźnik przemysłowy monostabilny,

- przekaźnik monostabilny modułowy,

- przekaźnik mocy,

- interfejs przekaźnikowy,

- subminiaturowy,

- miniaturowy,

- przekaźnik sprzęgający.

Przekaźnik bistabilny

Przekaźnik zmienia swój stan pod wpływem podania odpowiedniej wartości zasilającej (najczęściej napięcia) i pozostaje w swoim stanie po zaniku tej wartości. Kolejna zmiana stanu następuje po podaniu kolejnego właściwego sygnału wzbudzenia / wartości zasilającej.

Wyróżnialne podtypy/nazwy:

- przekaźnik impulsowy,

- przekaźnik bistabilny mechaniczny,

- przekaźnik bistabilny elektroniczny (tu za podtrzymanie stanu i realizację funkcji logicznych odpowiada elektronika posiadająca osobne zasilanie od obwodu sterowniczego, a elementem łączeniowym jest najczęściej przekaźnik monostabilny),

Zalety stosowania przekaźników elektromagnetycznych EMR:

- uniwersalność przełączalnych napięć na stykach;

- odporność na przepięcia;

- zapewnienie separacji galwanicznej między obwodem styków, a obwodem cewki;

- brak prądów upływu;

- wyjątkowo dobry stosunek: mocy łączeniowej; gabarytów; ceny.

Wady stosowania przekaźników elektromagnetycznych EMR:

- ograniczona żywotność elektryczna i mechaniczna;

- w podstawowych wykonaniach mała odporność na sklejanie;

Przekaźnik przemysłowy Finder 55.34.8.230.0040 (7 A 250 V AC-1 na tor) – zastosowanie łączenie mocy, separacja i układy logiczne.

Ten sam przekaźnik 55.34.9.024.0040 w komplecie z gniazdem 94.P4 SPA i modułem sygnalizacyjno-zabezpieczającym 99.02.9.024.99. W takiej konfiguracji możemy nazywać go przekaźnikiem interfejsowym. Gniazdo zapewnia możliwość montażu na szynie TH35, a wyrzutnik (oznaczony w kodzie gniazda jako SPA) ułatwia wymianę w momencie zużycia.

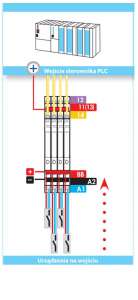

Przekaźnik Interfejsowy Finder 39.01.0.024.0060 to nowsza wersja doskonale znanego 38.51.0.024.0060 – zastosowanie w zabezpieczeniu wejść i wyjść sterowników PLC. Jest to połączenie przekaźnika miniaturowego serii 34 i gniazda – dzięki takiej konfiguracji możemy mówić o przekaźniku interfejsowym (przekaźniku sprzęgającym).

Przekaźnik bistabilny (impulsowy) serii 20.21.9.024.4000. Zmiana stanu następuje po podaniu sygnału między zaciski A1 i A2 i jest utrzymywana, aż do podania kolejnego sygnału. W tym wykonaniu nie potrzebne jest gwarantowane napięcie podtrzymania jak w przypadku rozwiązań z elektroniką – obwód styków podtrzymywany jest za pomocą mechanicznej krzywki. Ze względu na konstrukcję obudowy jest rozwiązaniem modułowym na szynę TH35.

Przekaźniki półprzewodnikowe SSR

Elementy łączeniowe, w których elementem dokonującym zmiany stanu wyjścia jest złącze półprzewodnikowe. Członem wykonawczym zależnie od napięcia na wyjściu jest Tranzystor (DC) i Triak (AC). Ważnym elementem w przekaźnikach półprzewodnikowych jest optoizolacja – zapewnia ona bezpieczną separację między wejściem, a wyjściem.

Wyróżnić możemy w nich dwa obwody:

- sterowania

- mocy.

Zmiana stanu wyjścia następuje po podaniu właściwej wartości zasilającej (najczęściej napięcia) na wejście sterujące. SSR-y nazywamy przekaźnikami, ze względu na to, że w torze / złączu występuje tylko jedna „przerwa zestykowa”.

Przekaźnik Finder 34.81.7.060.9024 (6 A 24 V DC) element wykonawczy tranzystor, optoizolacyjna separacja między wejściem a wyjściem. Razem z gniazdem może stworzyć półprzewodnikowy przekaźnik sprzęgający (przekaźnik interfejsowy).

Przekaźnik półprzewodnikowy Finder 77.31.9.024.8030 (30 A 400 V AC). Komplet z radiatorem zapewniającym właściwe odprowadzenie ciepła ze złącza półprzewodnikowego. Jest on przeznaczony do pracy z prądami obciążenia AC, więc elementem wykonawczym jest TRIAK.

Napięcie DC czy AC?

Ze względu na brak uniwersalności załączanych napięć (DC lub AC) należy wyróżnić dwa podstawowe typy obwodu wyjściowego:

- Tranzystor stosowany do załączania prądów DC.

- Triak stosowany do załączania prądów AC – tu ze względu na przebieg sinusoidalny prądu wyróżniamy:

- Załączalne w zerze napięcia – najpopularniejsze pozwalają ograniczyć prądy rozruchowe.

- Załączalne w maksimum napięcia – stosowane do łączenia obciążeń indukcyjnych.

- Załączalne w dowolnej chwili – najmniejsze pole zastosowań.

Zalety przekaźników półprzewodnikowych SSR:

- Praktycznie brak ograniczeń związanych z ilością cykli;

- Brak elementów ruchomych – zwiększona odporność na drgania;

- Wykonania tranzystorowe (DC na obciążeniu) są najczęściej szybsze niż przekaźniki elektromagnetyczne porównywalnej mocy.

Wady przekaźników półprzewodnikowych SSR:

- Grzanie – konieczność odprowadzania ciepła poprzez radiatory lub / i wentylację;

- Brak uniwersalności AC / DC;

- Mniejsza odporność na przepięcia i prądy zwrotne;

- Występują prądy upływu;

- Występują spadki napięcia na złączu mocy.

- Bardzo czułe wejście – łatwe do pobudzenia (w niektórych sytuacjach jest to też zaletą).

- Uszkodzone pozostają najczęściej w stanie załączonym.

Wyróżnialne podtypy / nazwy:

- przekaźnik SSR,

- półprzewodnik,

- przekaźnik interfejsowy półprzewodnikowy,

- przekaźnik tranzystorowy,

- interfejs półprzewodnikowy

- błędna nazwa – stycznik półprzewodnikowy.

Przekaźnik półprzewodnikowy serii 77.55.9.024.8250 – wykonanie montowane na płytę lub poprzez radiator (zależnie od obciążenia na wyjściu). Bardzo popularny typ obudowy.

Stycznik

Elektromechaniczny element łączeniowy. Możemy wyróżnić w nim takie części jak:

- układ cewki,

- układ styków ruchomych i nieruchomych,

- układ styków pomocniczych.

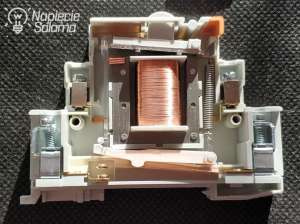

Stycznik elektromechaniczny jest komponentem łączeniowym, w którym w głównych torach prądowych występują dwie przerwy zestykowe, co pozwala mu dużo lepiej radzić sobie z rozłączaniem większych prądów i obciążeń o charakterze indukcyjnym.

Rozróżnieniem między stycznikami, a przekaźnikami nie jest popularnie definiowana moc łączeniowa, a właśnie ich konstrukcja związana z ilością przerw zestykowych w torze – moc łączeniowa jest właśnie pochodną cech konstrukcyjnych.

Stycznik posiada dwie przerwy w torze łączeniowym, a przekaźnik posiada tylko jedną. Dodatkowym wyróżnieniem może być równoległe prowadzenie styków do rdzenia cewki w styczniku (poprzez bezpośrednie sprzężenie mechaniczne zwory ze stykami, ale nie jest to jednoznaczne dla 100% przekaźników i styczników).

Styczniki wyróżniamy dwa podstawowe podtypy:

Styczniki instalacyjne

Najczęściej gabarytem przypominają aparaturę modułową, ale nie jest to ich podstawowym wyróżnikiem.

W stycznikach instalacyjnych nie znajdziemy takiego elementu jak płytki gaszeniowe służące do lepszego rozłączania obciążeń o charakterze indukcyjnym. Należy zwrócić uwagę, że prąd znamionowy podawany na nich jest prądem cieplnym Ith, albo prądem Ie w kategorii obciążenia AC-1, czyli rezystancyjnym, dla uproszczenia możemy przyjąć je za równoważne.

W stycznikach instalacyjnych istnieje możliwość dołączenia styków pomocniczych kontrolnych, ale nie ma możliwość podłączenia blokad mechanicznych i styków wyprzedzających.

Stycznik instalacyjny 4 polowy 60 A serii 22.64.0.230.4310 – styczniki instalacyjne zyskały swoją nazwę dzięki modułowej obudowie – pozwalającej na ich instalację pod maskownicami razem ze standardową aparaturą modułową.

Możemy wyróżnić podstawowe typoszeregi ze względu na łączone obciążenie na tor:

- dwupolowe: 25 A,

- czteropolowe: 25 A, 40 A i 63 A.

Dwupolowy stycznik instalacyjny 22.32.0.024.4340 (2x 25 A 250 V AC-1) z modułem styków pomocniczych 022.63 i dodatkową funkcjonalnością jaką jest przełącznik ON-AUTO-OFF na froncie obudowy.

Warto zwrócić uwagę, że w przypadku wysokich temperatur w obudowie i zamontowania grupowego, styczniki instalacyjne wymagają zapewnienia odpowiedniego chłodzenia – można to osiągnąć stosując specjalne płytki separacyjne.

Przykładowy separator do styczników instalacyjnych (022.09). Jego użycie zapewni nam właściwe odprowadzenie ciepła z komponentu.

Wyróżnialne nazwy:

Styczniki przemysłowe

Często nazywane po prostu stycznikami, ze względu na obecność płytek gaszeniowych i brak wyraźnej obudowy w kształcie modułowym nazywane przemysłowymi.

Ze względów konstrukcyjnych są w stanie łączyć większe moce, a ich prąd znamionowy Ie podawany jest dla obciążenia AC-3 (rozruch i hamowanie silników indukcyjnych).

W produktach o mniejszych gabarytach możliwy jest montaż na szynie TH35, przy większych mocach stosuje się instalacje na płycie montażowej ze względu na masę.

Istnieje w nich możliwość dołączenia styków pomocniczych (do sygnalizacji stanu), blokad mechanicznych uniemożliwiających wyzwolenie, styków wyprzedzających, dławików do łączenia kondensatorów i wielu innych rozwiązań.

Parametry mocy są od 5 A aż do nawet 800 A i więcej.

Wyróżnialne nazwy:

Zalety styczników:

- Duże możliwości łączeniowe w obciążeniach indukcyjnych i pojemnościowych;

- Możliwość podłączania komponentów zwiększających funkcjonalność;

Wady styczników:

- Duże prądy rozruchowe cewki i jej indukcyjność wymagające często separacji np. przekaźnikiem;

- Czasy zadziałania;

- Głośność;

- Zużycie styków – skończona trwałość łączeniowa, normalna dla elementów elektromechanicznych.

- Brak możliwości wymiany bez odłączenia przewodów.

Powyżej wprowadzone rozróżnienie pozwoli nam na większą świadomość w wyborze elementów wykonawczych i pozwoli na lepsze zrozumienie dalszej części artykułu.

Zestyki – konfiguracja, zastosowanie i dobór.

Kluczowym parametrem z punktu widzenia układu automatyki i regulacji jest trwałość zestyku.

Często stosuje się znaczne przewymiarowania w celu uniknięcia awarii. Może okazać się, że jest to podejście błędne. Niejednokrotnie lepsze poznanie fizyki zjawiska z jakim mamy do czynienia spowoduje, że układ nie przewymiarowany będzie nie dość, że działał sprawniej to jeszcze jego eksploatacja, koszty wdrożenia i serwisów będą o wiele mniejsze. Dlatego tak kluczowym jest dobór odpowiedniego wykonania do parametrów do aplikacji.

W pierwszej części przyjrzyjmy się temu co łączymy i obciążeniom z jakimi przychodzi nam się zmagać najczęściej w współczesnych układach automatyki.

Możemy wyróżnić 3 podstawowe charaktery obciążenia:

Rezystancyjny (prąd i napięcie nie mają przesunięcia)

Jest to najprostszy charakter obciążenia ściśle związany z kategorią pracy AC-1 (dla prądów zmiennych) i DC-1 (dla prądów stałych). Praktyczne występowanie tego charakteru jest jednak bardzo ograniczone, gdyż możemy o nim mówić praktycznie tylko i wyłącznie w układach grzałek. Nawet takie elementy jak rezystory często nie są czystym charakterem rezystancyjnym (np. ze względu na sposób nawijania drutów nawojowych mają konstrukcję przypominającą bardziej cewkę).

Indukcyjny (napięcie wyprzedza prąd)

W praktyce objawia się to generowaniem łuku przy rozłączaniu obwodu.

Może występować zarówno dla prądów stałych jak i prądów zmiennych. Jest to zjawisko, które bardzo silnie wpływa na zużycie styków elementów łączeniowych. Łuk elektryczny podczas rozwierania układu dokonuje wypalania styków w komponentach elektromechanicznych.

W przekaźnikach SSR nie występuje zjawisko powstawania łuku, ale napięcie zwrotne może przekroczyć dopuszczalne napięcia graniczne dla złącza półprzewodnikowego i w efekcie uszkodzić przekaźnik. Zjawisko powstaje w wyniku silnego przyrostu napięcia przy rozłączaniu elementów indukcyjnych i zależnie od siły zjawiska, może być to przyrost nawet 10-15 krotny jak w przypadku elektrozaworów, dużych styczników i przekaźników albo silników.

Pojemnościowy (prąd wyprzedza napięcie)

W praktyce objawia się generowaniem dużego piku prądowego przy załączaniu.

Jest to zjawisko niebezpieczne ze względu na możliwość sklejenia styczników i przekaźników, oraz silną degradację powierzchni styków. Jest to jeden z najczęściej występujących aktualnie charakterów obciążenia.

Występuje przy łączeniu kondensatorów, ale pamiętajmy, że kondensatory obecne są aktualnie w praktycznie każdym urządzeniu elektronicznym. Jest to podstawowy element układów takich jak zasilacze impulsowe obecne prawie wszędzie.

Przykładem, może być zwykłe LED-owe źródło światła z trzonkiem E27 (zamiennik zwykłej żarówki), w którym na wejściu znajduje się zasilacz zamieniający napięcie z 230 V AC na właściwe dla zestawu diod LED. Prąd rozruchowy w stosunku do znamionowego może być nawet 100-krotnie większy, zależnie od typu i producenta źródła światła.

Należy jeszcze wyróżnić jeden z bardzo ważnych typów, który jest albo kombinacją powyższych albo wynika z fizyki zjawiska.

Mieszany

Mowa o nim, kiedy występują stany nieustalone wynikające z różnych czynników takich jak fizyka zjawiska. Aby łatwiej opisać to o czym mowa posłużę się przykładami:

Pierwszym przykładem może być zwykła żarówka z żarnikiem wolframowym – często rozpatrujemy ją jako obciążenie czysto rezystancyjne. Jest to jednak błędem, podczas załączania mamy do czynienia ze wzrostem prądu wynikającym z tego, że drut jest zimny podczas załączania, a przez co jego rezystancja jest mniejsza niż w stanie pracy ustalonej. Prąd rozruchowy żarówki może być od 3 do nawet 5-krotnie większy niż w stanie pracy.

Drugim dobrym przykładem jest rozruch silników – nie jest to obciążenie o charakterze czysto indukcyjnym, przy załączaniu następuje wzrost prądu, aż do momentu rozpędzenia się silnika, a przy wyłączaniu następuje wzrost napięcia, czyli dla uproszczenia możemy mówić o charakterze zarówno pojemnościowym jak i indukcyjnym.

Następnie warto też wspomnieć o rozłączaniu prądów DC o napięciu większym niż 30 V DC.

Przy rozłączaniu napięć AC napięcie przechodzi 100 razy na sekundę przez 0 (na każdy okres występują 2 przejścia). Powoduje to, że łuk, który może powstać naturalnie się wygasza. W przypadku obciążeń DC nie mamy do czynienia z takim zjawiskiem i przy napięciach rzędu 220 V DC dochodzi już do skrajnie silniej degradacji powierzchni styku.

Istnieją metody rozwiązywania tych kłopotów i zostaną omówione w kolejnym artykule.

Mając podstawy świadomości zagrożeń jakie występują w obciążeniach możemy dojść do rozpatrywania konfiguracji i wykonań styków.

Konfiguracja zestyków:

Poniżej przedstawiam systemy kodowania dla różnych standardów przedstawione w poradniku technicznym Finder (EU – europejski; D – niemiecki; GB – brytyjski; USA – amerykański) ze względu na różnorodność spotykanych dokumentacji warto pobieżnie przynajmniej znać wszystkie.

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

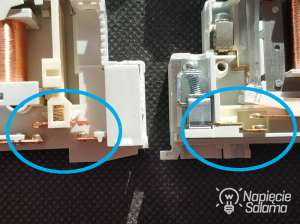

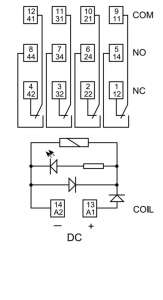

Zestyk przekaźnika składa się z paru podstawowych elementów:

- sprężyn stałych ze stykami (normalnie zamkniętej lub / i normalnie otwartej)

- sprężyny ruchomej ze stykami – na którą to przekładana jest energia mechaniczna powstająca przez przyciąganie zwory cewki.

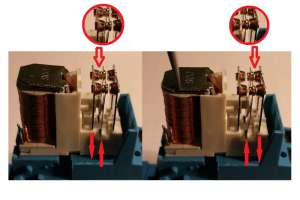

Zasilanie zestyku najczęściej podajemy na COM (który jest połączony galwanicznie ze sprężyną ruchomą) – pozwala to przełączać potencjał między stykami NO i NC zależnie od stanu zasilania cewki. Na przykładowych zdjęciach pokazano przepływ prądu – przekaźnik niewyzwolony (lewy) i przekaźnik wyzwolony (prawy).

W przypadku styku zwiernego:

po podaniu prawidłowego sygnału na cewkę następuję połączenie styków sprężyny ruchomej i sprężyny stałej normalnie otwartej. Obwód między NO i COM zwiera się.

W przypadku styku rozwiernego:

po podaniu prawidłowego sygnału na cewkę następuję rozłączenie styków sprężyny ruchomej i sprężyny stałej normalnie zamknięte. Obwód między NC i COM rozwiera się.

W przypadku styku przełącznego:

po podaniu prawidłowego sygnału na cewkę następuję rozłączenie styków sprężyny ruchomej i sprężyny stałej normalnie zamkniętej, a następnie połączenie styków sprężyny ruchomej i sprężyny stałej normalnie otwartej. Obwód między NC i COM rozwiera się, a obwód między NO i COM zwiera się.

W praktyce sterowania, dla przekaźników najczęstszymi stosowanymi rozwiązaniami są zestyki przełączne, następnie zwierne, a na samym końcu rozwierne.

Wynika to z uniwersalności zestyków przełącznych, które pozwalają dowolnie kształtować logikę układu. Zastosowanie styków zwiernych jest uzasadnione w łączeniu mocy, a styki rozwierne używane są najczęściej jako potwierdzenie wyłączenia układu np. w obwodach bezpieczeństwa.

Dla styczników około 95% zastosowań zestyków mocy są to wyłącznie zestyki zwierne. Przełączne za wyjątkiem specjalistycznych rozwiązań nie istnieją, a rozwierne wykorzystywane są sporadycznie – nie dotyczy to oczywiście styków pomocniczych.

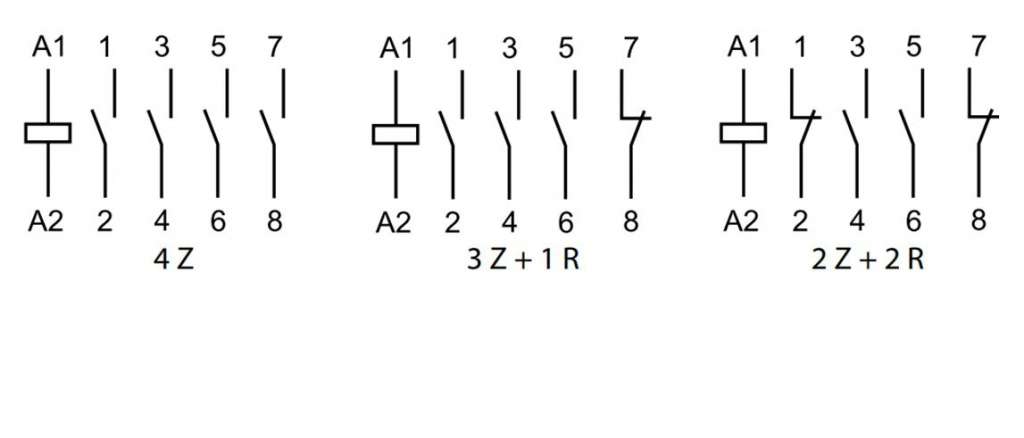

Przykład konfiguracji zestyków dla styczników instalacyjnych 4 torowych.

Przykład konfiguracji zestyków dla styczników instalacyjnych 4 torowych.

Ilość zestyków

Jak pokazano powyżej, jeden komponent (przekaźnik lub stycznik) może mieć więcej niż jedną parę zestyków, każdą z nich nazywamy torem lub polem. W standardowych wykonaniach mówimy o wykonaniach od 1 pola, aż do 4, ale nie jest to ograniczeniem – w specjalistycznych wykonaniach występuje więcej niż 4 i jest to uzależnione od potrzeb aplikacji.

Każdy z torów jest odseparowany galwanicznie, czyli jeśli pracujemy w parametrach katalogowych produktu i nie jest on uszkodzony, nie istnieje możliwość przeniesienia się napięcia / potencjału między torami.

Oznaczenie

Standard europejski PN-EN 50005 zaleca następującą numerację w celu oznaczenia doprowadzeń przekaźnika:

- X1 dla doprowadzeń wspólnych zestyków „COM” (np. 11, 21, 31,…)

- X2 dla doprowadzeń zestyków normalnie zwartych „NC” (np. 12, 22, 32,…),

- X4 dla doprowadzeń zestyków normalnie otwartych „NO” (np. 14, 24, 34,…),

- A1 i A2 dla doprowadzeń cewki (lub zasilania w przypadku przekaźników z elektroniką),

- B1, B2, B3 itd. dla wejść sygnałów,

- Z1 i Z2 dla podłączenia czujnika lub potencjometru.

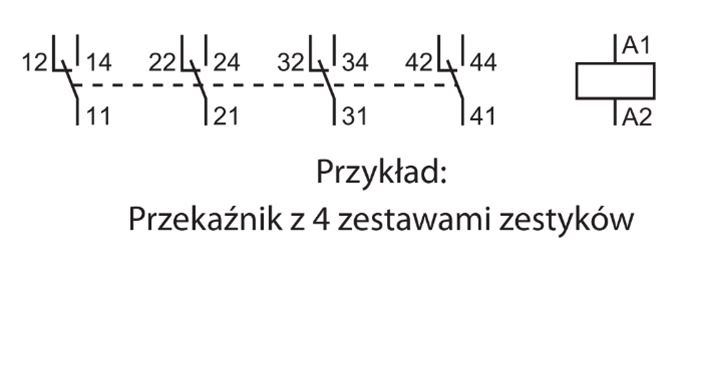

Typowa konfiguracja styków przekaźnika 4 polowego np. 56.34.9.024.0040 (12 A 250 V AC-1 na tor).

Typowa konfiguracja styków przekaźnika 4 polowego np. 56.34.9.024.0040 (12 A 250 V AC-1 na tor).

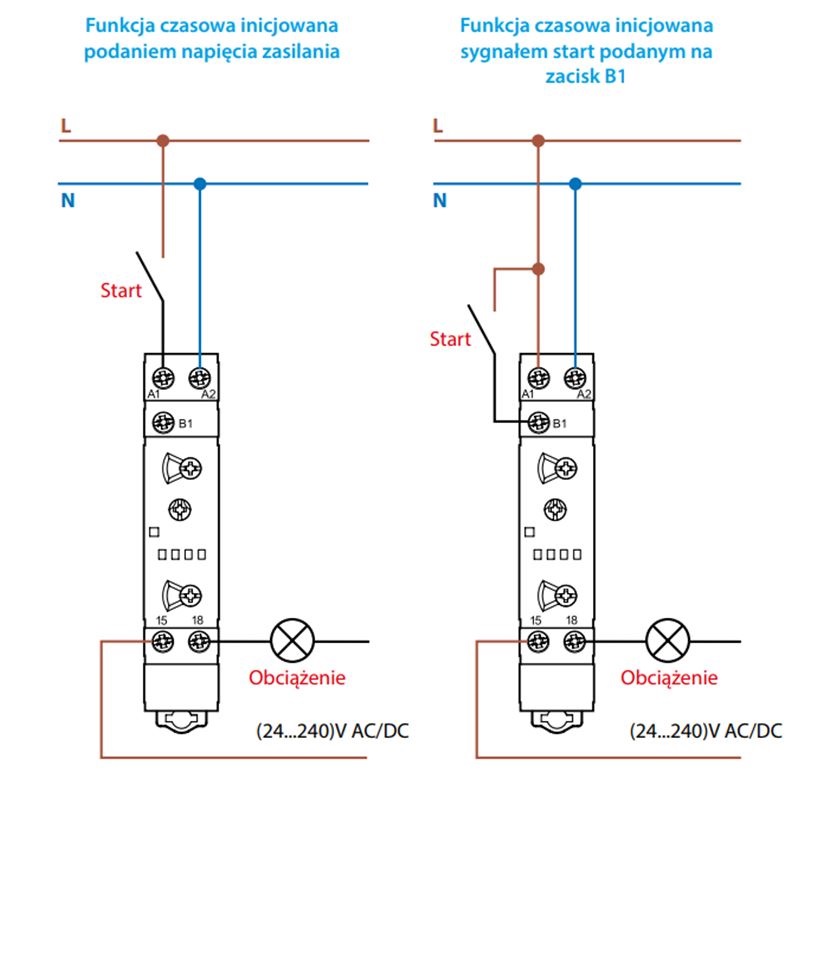

Przykład podłączenia przekaźnika czasowego z rozpisanymi zaciskami (w oparciu o wielofunkcyjny przekaźnik czasowy z uniwersalnym napięciem zasilania 80.01.0.240.0000).

Przykład podłączenia przekaźnika czasowego z rozpisanymi zaciskami (w oparciu o wielofunkcyjny przekaźnik czasowy z uniwersalnym napięciem zasilania 80.01.0.240.0000).

Przykład zastosowania wielu torów z opisem podłączenia dla przekaźnika

Przekaźnik 55.34.9.024.0040 z podstawką np. 94.P4 SPA – zasilanie cewki 24 V DC (A1+A2), konfiguracja 4 zestyki przełączne:

- Tor 1: 230 V AC obciążenie 7 A AC-1 na styku rozwiernym: COM+NC – 11+12.

- Tor 2: 24 V DC obciążenie 1 A DC-1 na styku przełącznym: COM+NC/NO – 21+22/24.

- Tor 3: 230 V AC obciążenie 0,1 A AC-13 na styku zwiernym: COM+NO – 31+34.

- Tor 4: 220 V DC obciążenie 0,1 A DC-1 na styku przełącznym: COM+NC/NO – 41+42/44.

Przykładowe rozrysowanie zacisków dla przekaźnika 55.34.8.230.0040 z podstawką 94.P4 SPA i modułem zabezpieczającym DC 99.02.9.024.99.

Przykładowe rozrysowanie zacisków dla przekaźnika 55.34.8.230.0040 z podstawką 94.P4 SPA i modułem zabezpieczającym DC 99.02.9.024.99.

Materiały styków i ich zastosowania

Poniżej przedstawiam zestawienie materiałów styków zawarte w katalogu Finder.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Najczęściej w układach sterowania i regulacji świetnie sprawdza się materiał AgNi. Jest całkiem uniwersalny:

- niskie minimalne napięcia,

- prądy i moce,

- możliwość łączenia niewielkich obciążeń rezystancyjnych i pojemnościowych.

Jednak w przypadku projektowania i zastosowania tego materiału styków posiada on pewne ograniczenia – związane z mniejszą trwałością na silne obciążenia indukcyjne i pojemnościowe.

Zyskującym coraz większą popularność materiałem styku jest AgSnO2 – co prawda nie radzi sobie już tak dobrze z przesyłaniem sygnałów, ale jego wyjątkową zaletą jest wysoka odporność na sklejanie i zwiększona odporność na obciążenia indukcyjne.

Złocenie należy wykorzystywać w sytuacjach, gdy chcemy przesłać bardzo małe napięcia, prądy i moce.

Dodatkową zaletą jest brak pasywacji styku, czyli nadają się idealnie do zadań w których przekaźnik nie jest załączany bardzo długo i służy jako obwód rezerwowy.

Obliczenia trwałości dla przekaźników i styczników

Jak wspomniano wcześniej elementy elektromechaniczne mają ograniczenia związane z trwałością, jak każdy element posiadający części mechaniczne podlega on naturalnemu zużyciu. W przypadku pracy z parametrami znamionowymi istnieją dwie podstawowe wartości ograniczające życie komponentów:

Trwałość elektryczna

Ilość cykli jaką przekaźnik / stycznik jest w stanie wykonać przy maksymalnym znamionowym obciążeniu, albo przy innym katalogowym rodzaju balastu.

Przykład I

Przekaźnik 40.61.8.230.0000 lub komplet z gniazdem 48.P1.8.230.0000 – napięcie znamionowe cewki 230 V AC wartości katalogowe obciążenia 16 A 250 V AC-1.

W karcie produktu podane jest, że trwałość elektryczna wynosi 100 000 cykli.

Zgodnie z katalogiem Findera oznacza to, że możemy obciążyć styk zwierny 16 A 250 V AC-1 (obciążenie rezystancyjne) i producent deklaruje, że produkt wytrzyma taką ilość operacji niezależnie od temperatury otoczenia, jeśli znajduje się ona w parametrach katalogowych.

Z danych możemy odczytać również, że obciążalność przekaźnika (zdolność rozłączeniowa) wynosi 16 A 24 V DC-1 (obciążenie rezystancyjne) i 0,25 A 220 V DC-1. Oznacza to, że jest to maksymalne graniczne obciążenie dla podanych napięć, które pozwala uzyskać podaną trwałość łączeniową.

Uwaga:

Nie wszyscy producenci podają trwałość łączeniową przy maksymalnej temperaturze pracy. Niektórzy podają ją dla wartości Tamb = 23 oC. Przy większych temperaturach zmieniają dopuszczalną ilość cykli, lub podają trwałość łączeniową przy badaniu, w którym czas załączenia wynosi tylko 10 % ogólnego czasu cyklu.

Pozwala to zdecydowanie poprawić wyniki badań na przysłowiowym papierze, gdyż element łączeniowy ma więcej czasu na wychłodzenie.

Trwałość mechaniczna

Deklarowana ilość cykli jaką produkt jest w stanie wykonać bez obciążenia na stykach (w praktyce z obciążeniem czysto sygnałowym). Przyjmuje się, że zużycie wynikające z przepływu energii elektrycznej przez styki jest bardzo ograniczone.

Zwykle jest to wartość od 1 000 000 cykli aż do 10 000 000 cykli, zależnie od typu produktu i producenta.

Zależność między trwałością elektryczną i mechaniczną

W praktyce sterowania często stosuje się przewymiarowanie. Ale jak obliczyć czy przewymiarowanie nie jest za duże i właśnie nie zapewniliśmy naszej maszynie 10 tys. lat bezawaryjnej pracy? Albo kalkulacja była niewłaściwa i element zużyje się wcześniej niż okres gwarancji lub cykl serwisowy?

Na to pytanie są dwie odpowiedzi:

- możemy albo dokonać testów łączeniowych na odpowiedniej grupie elementów – jeśli obciążenie nie jest skatalogowane,

- albo użyć wykresów i parametrów korekcyjnych.

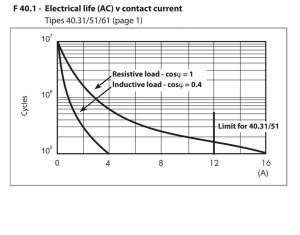

Korelacja trwałości łączeniowej do trwałości mechanicznej dla przekaźnika serii 40.61.9.024.0000

Jak zdążyliśmy zauważyć w przykładzie pierwszym, jeśli obciążymy produkt 16 A wytrzyma on 100 000 cykli.

Zobaczmy co się stanie, jeśli na zestykach będziemy mieli 8 A 250 V AC-1 – zobaczymy wtedy, że trwałość wzrośnie nam już do 250 000 cykli.

Na wykresie znajduje się również parametr korekcyjny dla Cos ϕ = 0,4 – jak wspominaliśmy wcześniej obciążenia indukcyjne powodują większe zużycie styków wynikające z powstawania łuku w momencie rozłączania. W tym wypadku, aby osiągnąć wymagane 100 000 cykli musimy zmniejszyć obciążenie na stykach do 4 A, a jeśli zależy nam na trwałości 300 000 cykli to obciążenie musimy zredukować do 2 A.

Podane parametry dotyczą napięcia 250 V AC.

Co, jeśli pracujemy z innymi napięciami?

W takim wypadku możemy zgłosić się do Findera o precyzyjne dane dla danego obciążenia, wykonać własnoręcznie testy lub użyć współczynników korekcyjnych – podstawowe przedstawiam niżej:

- Generalnie, napięcie odniesienia dla powyższych wykresów trwałości łączeniowej wynosi Un = 250 V AC. Można jednak założyć, że wskazane parametry trwałości są w przybliżeniu prawidłowe dla napięć od 125 V AC do 277 V AC.

- W przypadku napięć < 125 V (takich jak 110 lub 24 V AC), trwałość elektryczna znacząco wzrośnie wraz ze spadkiem napięcia. Zgrubne oszacowanie można wykonać, stosując współczynnik 250 dzielone 2 Un i mnożąc go przez oczekiwaną trwałość łączeniową właściwą dla napięcia obciążenia 250 V.

- Dla napięć obciążenia większych niż 250 V (ale mniejszych niż maksymalne napięcie łączeniowe określone dla przekaźnika), maksymalny prąd zestyków powinien być ograniczony do obciążenia znamionowego AC-1 podzielonego przez rozważane napięcie.

Przykład:

Przekaźnik z prądem znamionowym AC-1 16 A i maksymalną mocą łączeniową 4 000 VA może przełączać prąd maksymalny 10 A przy napięciu 400 V AC. Odpowiednia żywotność elektryczna będzie w przybliżeniu taka sama jak przy 16 A / 250 V AC.

Uwaga:

Powyższe obliczenia odnoszą się do prądu przemiennego. W przypadku aplikacji na prąd stały obciążalność prądowa skrajnie spada. Każdą aplikację powyżej 30 V DC powinno rozpatrywać się indywidualnie. Poniżej przedstawiam film pokazujący zjawisko rozłączania prądów stałych przy 110 V DC, przy zastosowaniu produktu z wydmuchem magnetycznym (pozwalającym zwiększyć zdolność rozłączania prądów stałych) i bez wydmuchu magnetycznego.

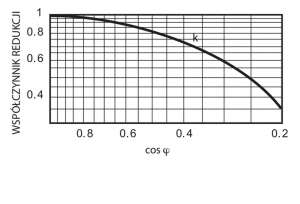

Redukcja współczynnika obciążenia w funkcji Cos ϕ

Prąd obciążenia AC, który zawiera składową rezystancyjną i indukcyjną, może być szacowany przez zastosowanie współczynnika redukcji (k) do prądu rezystancyjnego styków (zgodnie z Cos ϕ obciążenia). Takie obciążenia nie powinny być brane jako odpowiednie dla silników elektrycznych lub lamp wyładowczych, gdzie dane znamionowe zawierają stosowne wartości.

Są one jednak odpowiednie dla obciążeń indukcyjnych, gdzie prąd i Cos ϕ są znacznie zbliżone podczas zwarcia i rozwarcia zestyków i są szeroko podawane przez międzynarodowe standardy dla przekaźników jako obciążenia odniesienia dla celów weryfikacji niezawodności i porównań.

Obciążenia o charakterze nieliniowym

Często nie jesteśmy w stanie jednoznacznie stwierdzić, czy charakter obciążenia jest rezystancyjny, pojemnościowy czy indukcyjny.

Dobrym przykładem jest tu np. rozruch silników indukcyjnych. Przyjęło się uważać, że są one obciążeniem indukcyjnym zapominając często, że podczas rozruchu mamy do czynienia z charakterem pojemnościowym. Silnik przy rozruchu bezpośrednim pobiera 5-10 krotnie więcej prądu niż w trakcie pracy. W tym momencie możemy traktować go jako element pojemnościowy.

Kolejnym przykładem mogą być źródła światła. Często ich charakter jest skrajnie nieliniowy – silnie pojemnościowy przy starcie i mocno indukcyjny przy rozłączaniu. W takim wypadku konieczne jest sprawdzenie parametrów łączeniowych komponentu dla konkretnego typu obciążenia.

Przykład

Poniżej jest zestawienie parametrów łączeniowych stycznika instalacyjnego 25 A dwu polowego Finder z przekaźnikiem schodowym 16 A ze stykami wzmocnionymi przeznaczonym do aplikacji budynkowych.

|

|

| Przekaźnik schodowy 14.01.8.230.0000 | Stycznik modułowy 22.32.0.024.4340 |

Stycznik 22.32.0.024.0340 lewy (styki AgNi) i 22.32.0.024.4340 (styki AgSnO2)

| Dopuszczalne obciążenie: | Stycznik |

Przekaźnik schodowy | |

| 22.32.0.024.0340 (styki AgNi) | 22.32.0.024.4340 (styki AgSnO2) | 14.01.8.230.0000 | |

| 230 V żarowe / halogenowe | 800 W | 2 000 W | 3 000 W |

| świetlówki ze stat. elektronicznym | 300 W | 800 W | 1 500 W |

| świetlówki ze stat. elektromechanicznym | 200 W | 500 W | 1 000 W |

| CFL | 100 W | 200 W | 600 W |

| 230 V LED | 100 W | 200 W | 600 W |

| NN halogen lub LED ze stat. elektroniczny | 100 W | 200 W | 600 W |

| NN halogen lub LED ze stat. elektromechaniczny | 300 W | 800 W | 1 500 W |

Możemy tu świetnie porównać zachowanie styków styczników wzmocnionych i zwykłych. Często wybierając produkt sugerujemy się jedynie obciążeniem w kategorii AC-1.

Jak widać na podanym przykładzie np. dla oświetlenia LED, świetlówek i halogenów wymieniając jedynie styki możemy uzyskać ponad dwukrotnie większą moc łączeniową. Dlatego zawsze zachęcamy do porównania parametrów dla aplikacji. Nie zawsze musimy instalować mocniejsze urządzenie, czasami wystarczy poświęcić więcej czasu na dobór.

Tak wysoka zdolność łączeniowa dla źródeł światła została osiągnięta dzięki materiału styków AgSnO2 – posiada on większą odporność na prądy chwilowe do 120 A.

Dodatkową technologią zawartą w przekaźniku schodowym serii 14.01.8.230.0000 (16 A 250 V AC-1), pomijając wzmocnione styki, jest załączanie w zerze.

Dzięki temu jego moc łączeniowa dla LED jest 3 krotnie większa niż dla stycznika.

- Przekaźnik schodowy 14.01.8.230.0000 25 A 600 W

- Stycznik 22.32.0.024.4340 200 W.

Stosując przekaźnik załączający w zerze, nie dość, że uzyskujemy większą zdolność łączeniową, to jeszcze zdecydowanie wydłużamy żywotność źródeł światła przez miękki rozruch.

Praktyczne informacje

na temat konfiguracji zestyków i materiałów stykowych.

Podczas projektowania układu sterowania, warto przeznaczyć trochę więcej czasu na dobranie elementów łączeniowych. Odpowiedni dobór komponentów pozwoli nam nie tylko na wieloletnią bezawaryjną pracę, ale też pozwoli ograniczyć koszty wdrożenia i eksploatacji.

Dobrym przykładem może być porównanie zastosowania przekaźnika wzmocnionego 40.61.8.230.4000 i stycznika 22.32.0.024.4340 dla załączania oświetlenia 100 W LED np. oświetlenia zewnętrznego domu. Szacujemy, że dzienna ilość łączeń równa się 1 (Włączenie o zachodzie słońca).

Oba produkty są w stanie bez kłopotu załączyć takie obciążenie. Dokonując szybkiej kalkulacji trwałości łączeniowej, wychodzi nam, że oba produkty wytrzymają ponad 200 lat w takiej aplikacji.

Biorąc pod uwagę, że stycznik jest niemal 4-krotnie droższy uzasadnienie ekonomiczne dla zastosowania przekaźnika nasuwa się samo.

Zagrożenia podczas budowania układu sterowania

Zużycie komponentów łączeniowych

Jeśli za małym stykiem urządzenia sterującego postawimy przekaźnik lub stycznik do łączenia mocy, naturalnie styk sterowniczy, zacznie pracować bliżej swojej trwałości mechanicznej niż elektrycznej. Dzięki temu zdecydowanie zwiększymy jego trwałość, a wymianie będzie podlegał głównie element wykonawczy.

Stany nieustalone

Takie jak impulsy lub udary napięciowe – mogą uszkodzić wejścia sterownika, albo zakłócić jego funkcjonowanie. Przykłady to napięcia zwrotne z elementów indukcyjnych, piki napięciowe powstające w komutatorach lub wyładowania atmosferyczne.

Indukcja w obwodach sterowniczych

Dotyczy w szczególności obwodów na prąd zmienny, może w nich dojść do generacji napięcia podobnego do stanu wysokiego wejścia, przez co wywołać niepożądaną funkcję układu sterowania. Do niwelacji tego zjawiska stosuje się przekaźniki interfejsowe do linii długich lub moduły rezystancyjne.

Błąd obsługi

Najczęściej polega na spowodowaniu zwarcia na wyjściu lub podaniu niewłaściwego napięcia na wejście.

Funkcja pracy

Na etapie wstępnym projektu warto zastanowić się w jakiej funkcji element będzie pracował:

- separacyjnej,

- łączeniowej,

- logicznej.

Dwie pierwsze są jednymi z najpopularniejszych, ale w każdej z nich musimy skupić się na innych parametrach.

Funkcja separacyjna

Najczęściej spotkamy się z tym trybem pracy w obwodach wejściowych sterowników PLC, układach sterowania ręcznego i przesyłaniu sygnałów analogowych.

Najczęściej spotkamy się z tym trybem pracy w obwodach wejściowych sterowników PLC, układach sterowania ręcznego i przesyłaniu sygnałów analogowych.

Tu najważniejsze dla nas będą takie parametry:

Możliwie jak najmniejszy rozmiar

ze względu na brak konieczności używania dużej mocy i ograniczenie miejsca.

Niskie minimalne prądy i napięcia

często wejścia sterowników PLC pobierają bardzo mało mocy przez co rezystancja starszego lub zużytego styku może być zbyt wysoka, aby pobudzić stan wysoki wejścia.

Wysoka odporność izolacyjna między zestykami a cewką

w tej konfiguracji podstawowym zadaniem jest ochronić sterownik albo inne ważne elementy.

Funkcja Sygnalizacyjna

Możliwość szybkiej weryfikacji stanu wejść. Może być mechaniczna lub świetlna np. LED na modułach. Daje nam to szybką weryfikację czy uszkodzony jest sterownik, linia sygnałowa czy przekaźnik.

W takiej konfiguracji najlepiej zastosować styki AgNi lub styki z dodatkowym złoceniem.

Styki AgNi zastosujemy, gdy wiemy, że układ będzie często załączany np. powyżej 1 załączenia dziennie. Zapewnią one nam niską rezystancję połączenia. Jednak, gdy obwód pracuje bardzo rzadko, spodziewane łączenia są sporadyczne, warto przemyśleć użycie styków złoconych – pozwolą one na uniknięcie zjawiska pasywacji styku.

Uwaga:

Jeśli otoczenie jest otoczeniem agresywnym chemicznie lub o wysokim zapyleniu, warto przemyśleć użycie przekaźników szczelnych. Pozwoli nam to zdecydowanie ograniczyć możliwość awarii.

- Agresywne środowisko, może spowodować szybszą degradację powierzchni styku.

- Środowisko zapylone może z czasem zwiększyć rezystancję powierzchni stykowej w wyniku osadzania się brudu na powierzchni.

Funkcja łączeniowa

Tu pole zastosowań jest równie szerokie. Może to być separacja wyjść sterownika PLC, załączanie oświetlania, ogrzewania podłogowego, sterowania dwustawne (PWM), separacja między wyjściem małej mocy, a dużym elementem łączeniowym np. stycznikiem.

Najważniejsze parametry w tym układzie pracy:

- Wysoka trwałość łączeniowa

Oszacowanie czy przy zadanym obciążeniu, element wykonawczy wytrzyma do planowanych cykli serwisowych, lub wymaganego czasu eksploatacji maszyny jest kluczowym parametrem jakości i ekonomii układu sterowania.

- Przycisk testujący

Możliwość wymuszenia stanu może okazać się nieoceniona przy testowaniu rozdzielnicy, serwisach i uruchomieniach.

- Możliwość wymiany elementu wykonawczego

Możliwość szybkiego serwisu jest bardzo ważna, przekaźnik interfejsowy może zapewnić szybkie uruchomienie uszkodzonej maszyny i ograniczenie strat wynikających np. z przestoju na produkcji.

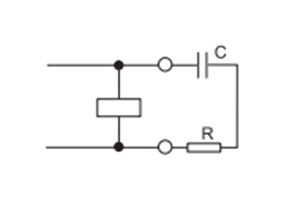

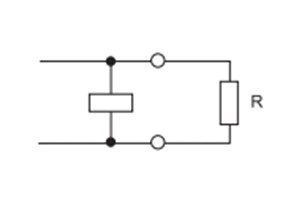

- Możliwość zabezpieczenia cewki elementu wykonawczego

Cewki styczników albo przekaźników są elementem indukcyjnym. Zabezpieczenie pozwoli zwiększyć żywotność elementu sterującego.

Zdolność do rozłączania obciążeń indukcyjnych lub łączenia pojemnościowych

Przykłady takich aplikacji i zagrożenia z nimi związane opisano powyżej.

Przekaźnik Finder 46.61.8.230.0040 (16 A 250 V AC-1) jest często stosowany jako element wykonawczy, posiada:

- przycisk testujący,

- wskaźnik zadziałania,

- mocne nóżki ułatwiające szybką wymianę,

- w wykonaniu ze stykami AgSnO2 – jest odporny na prądy rozruchowe do 80 A.

Dwa materiały styków, które świetnie spełniają się w tej roli to: AgNi lub AgSnO2.

Jeśli łączymy obciążenie rezystancyjne, nie pracujemy na pełnych parametrach mocy lub mamy niskie obciążenie indukcyjne albo pojemnościowe, możemy z pełnym powodzeniem posłużyć się elementem łączeniowym ze stykami AgNi. Materiał ten zapewni nam wysoką uniwersalność i trwałość niezależnie od tego czy pracujemy na prądach przemiennych czy stałych.

W przypadku łączenia obciążeń pojemnościowych lub indukcyjnych, warto zastosować materiał AgSnO2. Zapewni on nam zdecydowanie większą trwałość, dzięki odporności na prądy rozruchowe i wypalanie w przypadku powstawania łuku.

Uwaga

W przypadku bardzo częstych sterowań, sterowań PWM, obciążeń skrajnie pojemnościowych warto posłużyć się wykonaniami półprzewodnikowymi.

Jeśli z kalkulacji wyjdzie nam, że przekaźnik powinniśmy wymieniać bardzo często, ekonomicznie uzasadnione staje się zastosowanie przekaźników półprzewodnikowych. Należy wtedy pamiętać o ich właściwym zabezpieczeniu na przepięcia i zapewnieniu właściwego chłodzenia, aby uniknąć awarii.

Zależnie od aplikacji świetnie sprawdzą się takie produkty jak 34.81.7.024.9024 lub 77.01.8.230.8051 Finder – opisane w początkowej części artykułu.

Funkcja logiczna

Występuje obecnie głównie w obwodach rezerwowych sterowania ręcznego i w obwodach zabezpieczeniowych.

Są to typowe blokady elektryczne uniemożliwiające jednoczesne złączenie dwóch elementów wykonawczych. Styki przekaźnika w momencie zasilenia jednego obwodu z rozłączają zasilanie drugiego układu. Tworząc tzw. blokadę krzyżową.

Wszystkie wspomniane wyżej zagadnienia i wymagania łączeniowe również jej dotyczą, ale dochodzi jeszcze jeden dodatkowy aspekt. Często w funkcji logicznej elementy pracują wielopoziomowych kaskadach. Dotyczy to np. układów awaryjnych sterowania ręcznego, blokad logicznych, układów bezpieczeństwa. Warto wtedy zwrócić uwagę na sumaryczne czasy przełączania wszystkich komponentów i wyeliminować hazard statyczny.

Moduły zabezpieczające

Są dwa podstawowe zagrożenia w układach sterowania wynikające z stosowania elementów elektromechanicznych, dobrze opisane w normie PN-EN 61000.

Wymagane jest, aby projektant urządzenia lub jego producent zagwarantowali, że emisje z paneli kontrolnych lub urządzeń nie przekraczają limitów określonych w PN-EN 61000-6-3 (norma emisji w środowisku domowym), lub PN-EN 61000-6-4 (norma dla emisji w środowisku przemysłowym), lub zakłócają pracę jakiegokolwiek innego produktu spełniającego normę EMC.

Zjawiska jakie należy wyróżnić w szczególności to:

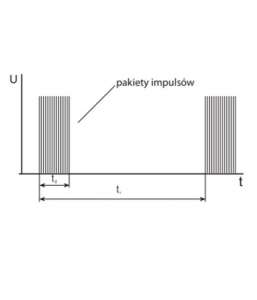

Impuls (szybkie zmiany)

Są to pakiety impulsów 5/50 ns mające wysokie napięcie szczytowe, ale małą energię, ponieważ indywidualne impulsy są bardzo krótkie – czas narostu 5 ns (5 x 10^-9 sekund) i 50 ns czas opadania.

|

|

|

Najczęściej nie jest on destruktywny, ale ma wpływ na urządzenia elektroniczne. Powstaje w wyniku rozłączania przekaźników, pracy komutatorów. Może zakłócić pracę mikrokontrolerów, enkoderów i wpłynąć na wyniki pomiarów analogowych.

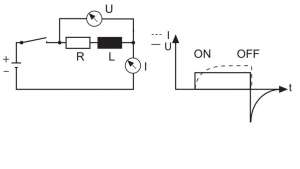

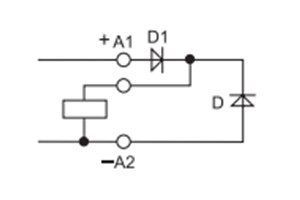

Przykład zachowania napięcia na cewce w momencie załączania i wyłączania.

Impulsy

są generowane przez cewki przekaźników elektromagnetycznych i mogą zakłócić pracę elektroniki. Skuteczną metodą ograniczenia tych zjawisk jest zastosowanie modułów zabezpieczających. Dwa najbardziej popularne podejścia do Dioda gaszeniowa przy DC i warystor przy AC.

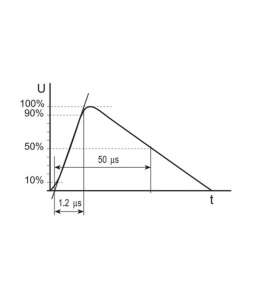

Udar (impulsy napięcia)

Są to pojedyncze 1.2/50 µs impulsy o dużo większej energii niż szybkie zmiany impulsów, ze względu na znacznie dłuższy czas trwania. Z tego powodu impulsy udarowe są bardzo często destrukcyjne.

Powstają w wyniku wyładowań atmosferycznych, ale też odłączania obciążeń silnie indukcyjnych. Udary, jak pokazano wyżej niosą z sobą dużo większą energię. Mogą być destruktywne dla elektroniki i komponentów automatyki. Przekaźniki jako naturalne separatory pozwalają na zabezpieczenie przed tego typu niepożądanymi zjawiskami – oczywiście wszystko zależy od wielkości udaru, ale w przypadku dobrze zaprojektowanej linii zasilania jesteśmy w stanie stworzyć trwały niezawodny układ.

Udary, jak pokazano wyżej niosą z sobą dużo większą energię. Mogą być destruktywne dla elektroniki i komponentów automatyki. Przekaźniki jako naturalne separatory pozwalają na zabezpieczenie przed tego typu niepożądanymi zjawiskami – oczywiście wszystko zależy od wielkości udaru, ale w przypadku dobrze zaprojektowanej linii zasilania jesteśmy w stanie stworzyć trwały niezawodny układ.

Aby zabezpieczyć układ sterowania przed tymi zagrożeniami warto zarówno na wejściach jak i wyjściach zastosować separację np. za pomocą przekaźników interfejsowych, a układ sterowania zasilić wysokiej klasy zasilaczem o niskich tętnieniach (np. 78.1D.1.230.2414 Finder). Więcej o tętnieniach w przyszłej części artykułu.

Przekaźniki interfejsowe posiadają w komplecie moduły zabezpieczające, lub element zabezpieczający jest wbudowany w obwód zasilania cewki. Nie dotyczy to wszystkich producentów a jedynie Finder.

Przykład modułu zabezpieczającego ze wskaźnikiem LED na 24 V DC 99.02.9.024.99 – do zastosowania z gniazdem np. 95.05 SPA, 94.04 SPA itp.

Przekaźnik interfejsowy serii 39.01.8.230.0060 Finder. Zabezpieczenie cewki jest wbudowane w gniazdo.

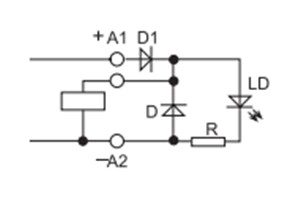

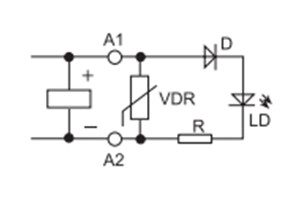

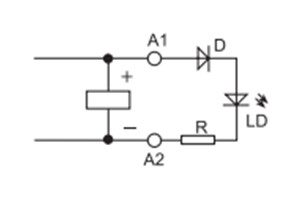

Moduły zabezpieczające do współpracy z gniazdami dostępne w ofercie Finder – sposób działania – wady i zalety.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Podsumowanie

Ciężko jest wyczerpać temat sterowania i zabezpieczeń. Praktycznie każda aplikacja będzie wymagała osobnego podejścia. W tworzeniu projektu pracownicy Finder zapraszają do konsultacji i szkolenia z omawianych zagadnień.

Poprzez wspólne uczestnictwo w projektach możemy nie tylko stworzyć dobrze działające systemy automatyki, ale również na kanwie niezawodności i racjonalnie projektowanych układów, świetnie funkcjonujący konkurencyjny przemysł.

Dzielenie się naszą wiedzą i doświadczeniem jest jednym z celów statutowych Finder Polska, dlatego zapraszamy do kontaktu zarówno pracowników obiektów przemysłowych, ale również technika i uczelnie wyższe.

Stanisław Rak

Finder Polska

Elka

18 września 2019 o 17:10

Ciekawe podsumowanie.